※当サイトはアフィリエイトプログラムによる収益を得ています。

ThinkPad X1 シリーズの開発チャレンジについて

2016年2月9日、「Lenovo X1 Premier Collection」が開催され、ヤマト開発研究所 ThinkPad開発 エグゼクティブディレクター 横田 聡一氏より、「ThinkPad X1 シリーズの開発チャレンジについて」と題し、ThinkPad X1 シリーズの開発にあたり工夫した点、克服した課題などについて説明がありました。今回は、その内容についてレポートします。

ThinkPad X1 Tablet の開発チャレンジ

ThinkPad X1 Tabletの開発時にチャレンジしたことを説明します。

昨年、ThinkPad Helixの2世代目を出しましたが、キーボードをつけるとまだ重たいという現実がありました。その間に、例えばMicrosoft Suface Proなどの軽量な製品が発表されていきました。

しかし、今回、ThinkPad X1 Tabletという名称で、「これさえあれば他は何もいらない」といった 2 in 1 を世に送り出しました。キーボードを入れても1.1kgしかなく、また着脱式のカートリッジ・オプションも用意しました。

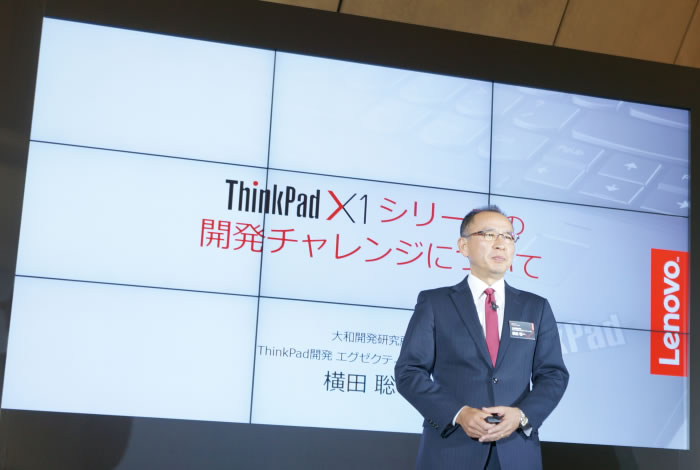

新しいものを作るにあたって、色々な技術チャレンジがありました。薄型で高性能な製品を開発する際の一番大きなチャレンジは「冷却技術」です。いくら高性能なCPUを搭載しても、上手に冷却できなければ、本来の性能を発揮することができません。CPUが高温になると、どんどん速度を落としていきます。また底面が熱くなり、低温火傷のリスクも高まります。

通常のノートPCに使われる冷却モジュールは、ファンと銅のかたまりのヒートパイプが付いて、とても大きいです。こういったものをタブレットの中に組み込むことは出来ません。ということで、今回、蒸気を閉じ込めた超高熱伝導板"ベーパーチャンバー"を新規開発。これは、非常に薄い銅板の間(約0.5mm)に、水を閉じ込めます。その水がCPUで温められると蒸気になり、さらに拡散して、それがまた水滴になって戻る、という対流を繰り返すことによって冷やします。ここで大事なのは水流の道を、どういう風に作るのかです。数十種類のパターンを試作し、下図のような最終形状を採用しました。また、銅板の間に不織布というのを挟み、より冷却効率が上がるような仕組みを取り入れています。

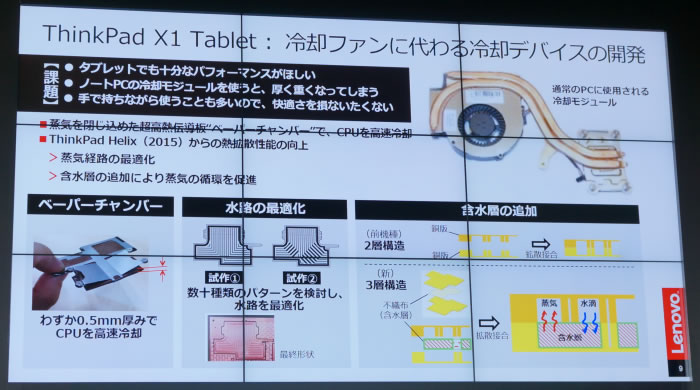

その他にも課題がありましたが、1番大きな課題は、タブレットのキーボードは薄いので操作性が悪いという点です。定評のあるThinkPadキーボードみたいに使えるように開発を行いました。他には、着脱オプションが薄いボディにきちんと装着できるのかという課題もありました。キーボードカバー表面の傷や、キーボード表面のテカリをつけたくないため、色々な仕組みも入れています。

キーボードの薄型化の課題に関しては、1.35mmのストロークができる薄型ラバードームを作ることで、通常のキーボードのストローク(約1.8mm)と同じような操作性を維持することができました。またトラックポイントも搭載し、ノートパソコンの操作性に近いレベルにまで作り込めたと思っています。

オプション着脱性の課題に関しては、オプションと本体を装着するとき、アタッシュケースをロックするときのレバーにヒントを得て、ガッチリと合体できるような機構を入れました。

キーボードカバーに関しては、柔らかいラバーペイントの塗装をすることで、傷が自動修復する工夫をしています。

キーボードの表面に関しては、高機能UV塗料を適用し、タイピングによるこすれを防ぎ、皮脂が付かない・簡単にふき取れるような工夫をして、いつまでも新しい製品のように使える工夫を入れています。

ThinkPad X1 Carbon/Yoga の開発チャレンジ

続いて、ThinkPad X1 Carbon/Yoga の開発時にチャレンジしたことを説明します。

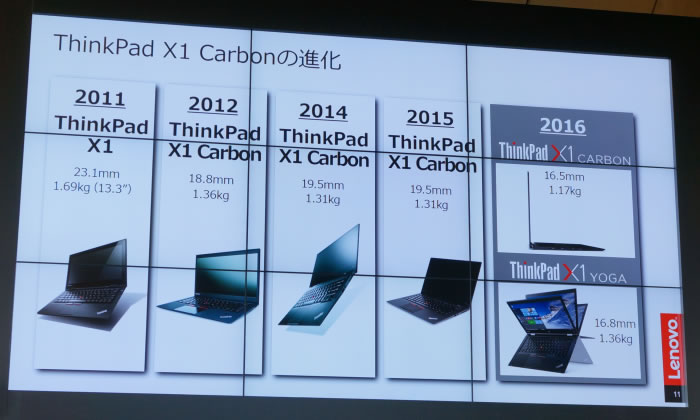

初代のThinkPad X1 Carbonは2011年に発表されました。それ以降、ほぼ毎年更新し、2015年発売製品では、1.31kgという重量まで軽量化しました。さらに、今回の2016年モデルでは、この重量を大幅に更新する1.17kgという軽さを実現しました。薄さも16.5mmと非常に薄くなっています。さらに、360度ヒンジが回転するThinkPad X1 Yogaも追加し、より広い用途で使えるようになっています(X1 Yogaは1.36kg、16.8mm)。

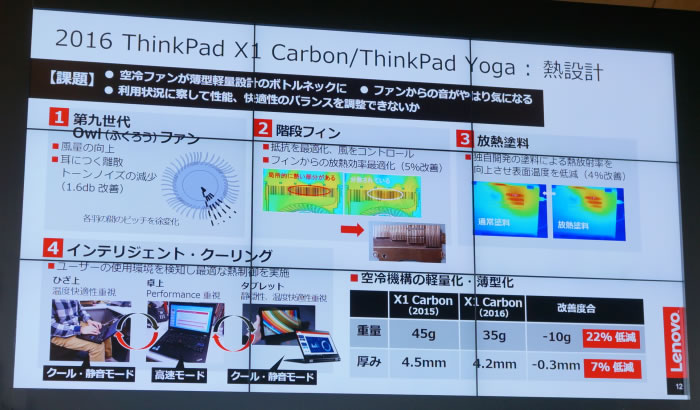

ThinkPad X1 Tabletと同様に、薄い製品の一番のチャレンジは「熱設計」です。今回、ハードウェアとソフトウェアの側面から色々なチャレンジを行いました。

まず1点目は、空冷ファンの形状を工夫しました。以前からふくろう羽ファンを使っていますが、今回、羽の間隔を微妙に変えることで、風量を増加させ、耳障りな音もできるだけ低減させることができました。

2点目は、階段フィンです。CPUの熱は最終的に、車のラジエーターのような、ぎっしり並んだ薄い銅板に伝達されます。ここに運ばれた熱は風を当てられることによって、外に放熱します。従来の銅板は同じ大きさを並べていましたが、今回、場所によって大きさを変えることで、風の抵抗を少なくして、より放熱効率を高めることができました。

3点目は、放熱性能が良い塗料を開発したことです。

4点目は、ソフトウェアで制御するインテリジェント・クーリングです。PCの中には、加速度センサーや人体との距離を検出するセンサーなど、色々なセンサー類が搭載されています。そういった情報を統合し、今PCがどういった状況で使われているかを、高い精度で検知することができます。例えばひざの上にあると検知したら、底面が熱くならないように「クール・静音モード」にします。卓上のときは「高速モード」、タブレットのときは、手で掴むため「クール・静音モード」にします。

このようにして熱対策をするとともに、さらに空冷機構の軽量化・薄型化を実現することができました。

熱以外に関しても次のような取り組みをしています。

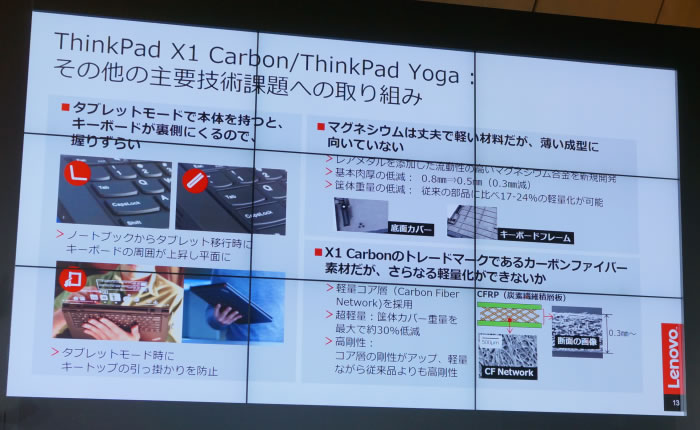

通常、360度ヒンジが回転する製品は、キーボードが凸凹したり、引っかかったりして、操作感が悪いです。しかし、ThinkPad Yogaに関しては、キーボードの周りのフレームが持ち上がることで掴みやすく、快適に使用することができます(リフトンロックのこと)。

カバー材質の軽量化にも取り組みました。一般的にマグネシウムは軽くて丈夫であるため使われることが多いですが、薄くできないという欠点があります。カバーを成形するときに、溶けたマグネシウムを流し込みますが、すぐに固まってしまうためです。今回、マグネシウムにレアメタルを入れることで、流動性の高いマグネシウム合金を開発。これにより薄いカバーを作ることができ、重量も大幅に削減することができました。

さらに、ボディに使われるカーボンファイバーも改良しました。カーボンファイバーのカバーは、色々な炭素の素材が積層されていますが、軽くするために中間層に別の素材を使ったりします。今回、ここにカーボン・ファイバー・ネットワーク(CF Network)というヘチマのようなメッシュ状のカーボンを間に挟むことによって、より軽量化を実現し、剛性もアップできました。

開発時に細部にこだわりつつ、生産性を高められる、頼りになる道具を提供することで、ビジネスに貢献できるよう活動していきたいとのことでした。

各製品のレビュー記事はこちら

| ThinkPad X1 Tabletの展示機レビュー |

| ThinkPad X1 Carbonの展示機レビュー |

| ThinkPad X1 Yogaの展示機レビュー |